Heizungswasserqualität und Normen

Eine moderne Heizungsanlage ist Präzisionstechnik. Was viele unterschätzen: Die Wasserqualität entscheidet über Effizienz, Lebensdauer und Gewährleistung. Falsche Parameter führen zu Ablagerungen (Kalk/Schlamm), Korrosion, Geräuschen, höherem Energiebedarf und Ausfällen von Pumpen oder Wärmetauschern. Hier erfährst du, welche Werte wichtig sind, welche Normen gelten und was Betreiber sowie Fachbetriebe praktisch tun sollten.

Warum Heizungswasserqualität so wichtig ist

Die Qualität des Heizungswassers hat einen direkten Einfluss auf Effizienz, Betriebssicherheit und Lebensdauer von Anlagen. Bereits wenige Millimeter Beläge auf den Wärmetauscherflächen können die Wärmeübertragung erheblich beeinträchtigen und zu zweistelligen Mehrverbräuchen führen. Auch die Betriebssicherheit leidet, da feinmechanische Bauteile wie Ventile, Hocheffizienzpumpen oder Wärmetauscher äußerst empfindlich auf Partikel und ungeeignete Wasserchemie reagieren. Darüber hinaus verkürzt mangelnde Wasserqualität die Lebensdauer der gesamten Anlage. Korrosion, Biofilme und Magnetit führen zu Störungen, erfordern Spülungen und verursachen hohe Reparaturkosten. Ein weiterer entscheidender Aspekt ist die Einhaltung von Herstelleranforderungen und geltenden Richtlinien. Diese verlangen eine dokumentierte Wasserqualität sowie regelmäßige Wartung, um Gewährleistungsansprüche und langfristige Funktionssicherheit sicherzustellen.

Die wichtigsten Parameter im Überblick

- pH-Wert: Steuert Korrosionsneigung. Typisch: leicht alkalisch (je nach Werkstoffen). Aluminium-haltige Komponenten benötigen enger gefasste Bereiche.

- Elektrische Leitfähigkeit (µS/cm): Indikator für Salzfracht. Zu hohe Werte → erhöhtes Korrosions- und Belagrisiko.

- Härte (°dH) & Karbonathärte: Haupttreiber für Kalkbildung; in Verbindung mit Temperatur entstehen harte Beläge.

- Anionen (Chlorid, Sulfat, Nitrat): Erhöhte Konzentrationen fördern Loch-/Spaltkorrosion, Spannungsrisse (z. B. an Kupferlegierungen) oder mikrobiell beeinflusste Korrosion (MIC).

- Metallionen (Eisen, Kupfer, Aluminium): Frühindikatoren für Korrosionsaktivität.

- Partikel/Magnetit: „Schwarzes Wasser“ weist auf laufende Korrosion hin – magnetische Partikel lagern sich u. a. an Pumpen an.

- Keime/Biofilm: Besonders kritisch in Niedertemperatursystemen; Biofilme verschlechtern Wärmeübergang und verändern lokal den pH-Wert.

Normen & Richtlinien

- VDI 2035 (Heizungswasser): Richtlinie zur Vermeidung von Steinbildung und wasserseitiger Korrosion in Warmwasser-Heizungsanlagen ≤100 °C. Behandelt u. a. Wasseraufbereitung (Enthärtung/Entsalzung), zulässige pH-Bereiche, Umgang mit Zusatzstoffen (Härtestabilisierung/Korrosionsschutz) sowie Dokumentation (Anlagenbuch).

- VDI/BTGA 6044 (Kalt-/Kühlkreisläufe): Anforderungen an Wasserqualität, Partikelentfernung/Filtration, Umgang mit MIC/Biofilmen, Monitoring und Inspektionsintervalle – relevant für Kühl-, Kälte- und Mischsysteme (Change-Over).

- DIN EN 12828: Heizungsanlagen – sicherheitstechnische Auslegung (u. a. Rahmen für Wasserqualität im Kontext der Anlagenauslegung).

- DIN EN 1717: Schutz des Trinkwassers – wichtig, sobald Heiz-/Kühlkreisläufe an die Trinkwasserinstallation angrenzen (Systemtrennung, Sicherungseinrichtungen).

Neuanlage vs. Bestand

Neuanlage

Bei Neuanlagen ist eine konsequente Vorbereitung und Dokumentation entscheidend, um einen reibungslosen Betrieb sicherzustellen. Zunächst werden Leitungen und Speicher gründlich gespült, damit Baureste entfernt werden. Anschließend erfolgt die Aufbereitung des Füllwassers, in der Praxis häufig über Entsalzung oder Teilentsalzung, alternativ auch über eine Enthärtung mit geeigneter chemischer Behandlung. Direkt nach der Befüllung müssen die wesentlichen Parameter wie Füllmenge, Leitfähigkeit, Härte und pH-Wert dokumentiert werden. Eine erste Kontrolle der Werte erfolgt nach etwa 48 Stunden, eine weitere Überprüfung nach rund drei Monaten, wenn sich die Anlage im eingeschwungenen Betrieb befindet. Danach ist eine jährliche Kontrolle der Wasserqualität erforderlich, um die Betriebssicherheit langfristig zu gewährleisten.

Bestandsanlage

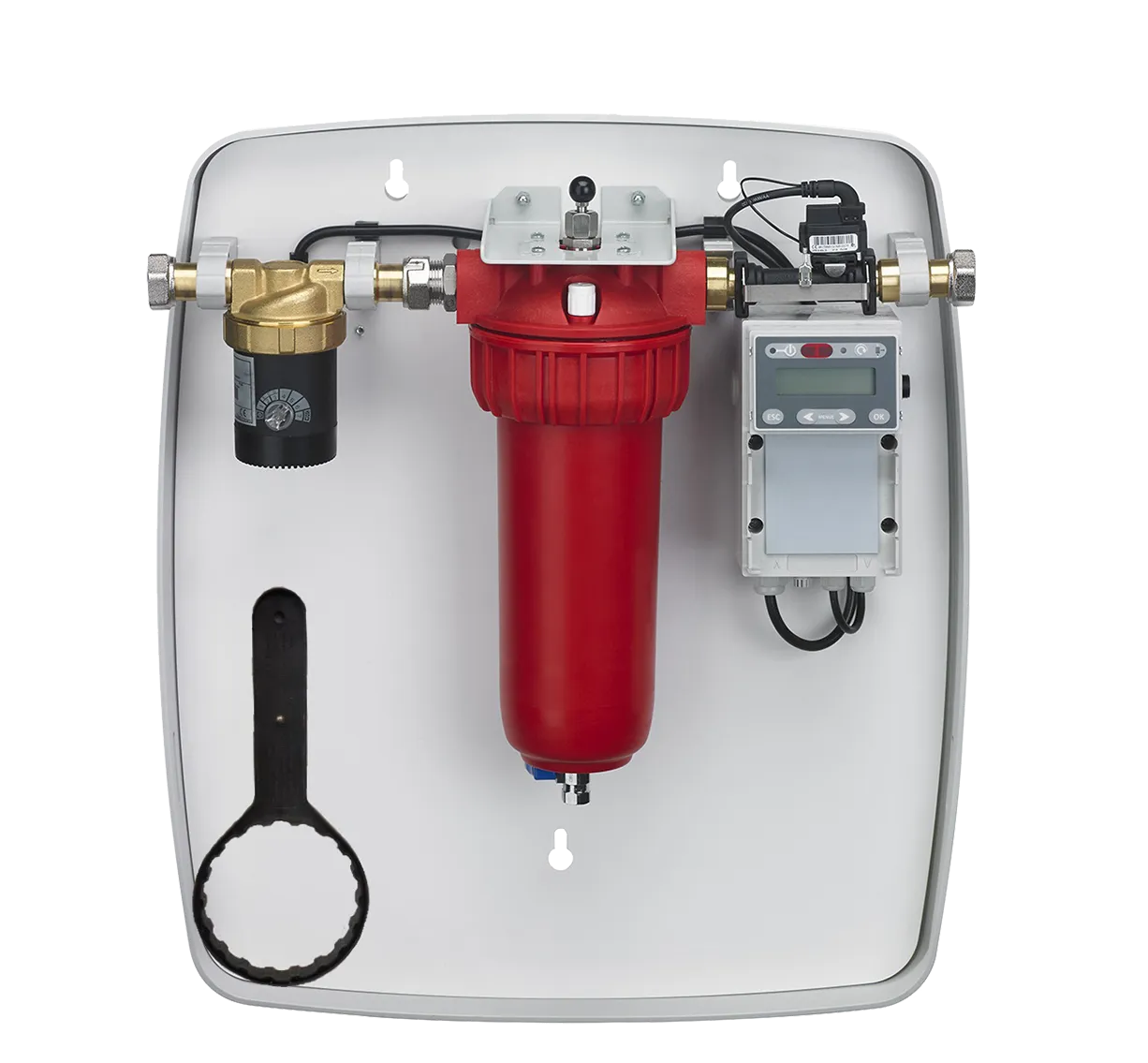

Bei Bestandsanlagen steht zunächst eine gründliche Ist-Analyse des Umlaufwassers im Vordergrund. Dabei werden Ursachen wie Sauerstoffeintrag, ungünstiger Materialmix oder wiederholte Nachspeisung identifiziert. Um die Wasserqualität zu verbessern, wird häufig eine Nebenstromfiltration eingesetzt, die Partikel unter einem Mikrometer entfernt, ergänzt durch eine Magnetitentfernung. Je nach Zustand der Anlage kann ein Teil- oder Vollwasserwechsel notwendig sein, gefolgt von einer Konditionierung mit Härtestabilisierung und Korrosionsschutz, abgestimmt auf die vorhandenen Werkstoffe. Wenn mikrobiologisch beeinflusste Korrosion (MIC) oder Biofilme auftreten, wird eine Stoßbehandlung durchgeführt und das abgetötete Material über einen Wasseraustausch entfernt. Anschließend ist ein kontinuierliches Monitoring erforderlich, um die Wirksamkeit der Maßnahmen sicherzustellen.

Die wichtigsten Parameter im Überblick

-

pH-Wert

Steuert die Korrosionsneigung; typischer Bereich leicht alkalisch (werkstoffabhängig). Aluminium benötigt enger gefasste Bereiche.

-

Elektrische Leitfähigkeit

Indikator für Salzfracht. Zu hohe Werte erhöhen Korrosions- und Belagrisiken.

-

Härte & Karbonathärte

Treiber für Kalkbildung; mit Temperatur entstehen harte, wärmehemmende Beläge.

-

Anionen

Erhöhte Chlorid-/Sulfat-/Nitrat-Gehalte fördern Loch- und Spaltkorrosion, Spannungsrisse oder MIC.

-

Metallionen, Partikel & Biofilm

Frühindikatoren für Korrosion; „schwarzes Wasser“/Magnetit und Biofilme verschlechtern Wärmeübergang & ändern lokal den pH.

Monitoring & Wartung

- Monatlich (bei sensiblen Anlagen quartalsweise):

Leitfähigkeit, pH-Wert, Sichtprüfung (Farbe/Trübung).

- Jährlich:

Laborpaket (Härte, Karbonathärte, Chlorid, Sulfat, Nitrat, Eisen, Kupfer, Aluminium, Ammonium/Nitrit/Nitrat, ggf. TOC/Keime). - Events:

Nachspeisung dokumentieren (Menge & Qualität), Störungen sofort mit Probenahme koppeln. - Dokumentation:

Alles Daten in das Anlagenbuch, dies schafft Nachweis und senkt Gewährleistungsrisiken.

Vermeidbare häufige Fehler

- „Trinkwasser ist gut genug.“

Für den Menschen ja, für technische Kreisläufe oft nein. - Nur Enthärtung, keine Behandlung.

Salzfracht bleibt, Korrosion & Ausfällungen möglich. - Einmal messen, abhaken.

Werte ändern sich im Betrieb, Trend überwachen. - Schlammabscheider allein genügt.

Ohne feine Filtration & Ursachenbeseitigung bleibt’s Symptomkur. - Keine Werkstoffsicht.

pH-Fenster aluminiumtauglich halten, Materialmix beachten.

FAQ: Heizungswasser

Die VDI 2035 definiert unter anderem Grenzwerte für pH-Wert, elektrische Leitfähigkeit und Gesamthärte des Heizungswassers. Ziel ist die Vermeidung von Steinbildung und wasserseitiger Korrosion. Je nach verwendeten Werkstoffen gelten unterschiedliche Anforderungen. Für Aluminiumkomponenten ist ein engerer pH-Bereich vorgeschrieben, während bei Stahl- oder Kupfersystemen höhere Toleranzen möglich sind.

Der pH-Wert steuert maßgeblich die Korrosionsneigung. In leicht alkalischem Milieu laufen Korrosionsprozesse deutlich langsamer ab. Ist der pH-Wert zu niedrig, steigt die Gefahr für Lochfraß und Spannungsrisse. Bei Anlagen mit Aluminiumbauteilen muss der pH-Bereich enger eingehalten werden, um Materialschäden zu vermeiden.

Trinkwasser erfüllt zwar hohe hygienische Anforderungen, ist jedoch für den technischen Einsatz in Heizsystemen oft ungeeignet. Härtebildner, gelöste Salze oder aggressive Anionen wie Chlorid können Ablagerungen und Korrosion verursachen. Deshalb ist eine gezielte Aufbereitung des Füll- und Ergänzungswassers nach VDI 2035 notwendig.

Eine erste Prüfung sollte nach der Befüllung innerhalb von 48 Stunden erfolgen, eine weitere nach etwa drei Monaten im eingeschwungenen Betrieb. Danach empfiehlt sich mindestens eine jährliche Kontrolle. Bei Störungen, Nachspeisungen oder auffälligen Betriebsveränderungen sollte zusätzlich eine Probenahme erfolgen.

Füllwasser ist das Wasser, das bei der Erstbefüllung der Anlage eingebracht wird. Ergänzungswasser bezeichnet Nachspeisungen während des Betriebs, zum Beispiel nach Entleerungen oder Druckverlusten. Für beide gelten die gleichen Qualitätsanforderungen, da jede Nachspeisung die chemische Zusammensetzung des Umlaufwassers verändern kann.

Wichtige weitere Regelwerke sind die VDI/BTGA 6044 für Kalt- und Kühlkreisläufe, die DIN EN 12828 zur sicherheitstechnischen Auslegung von Heizungsanlagen sowie die DIN EN 1717 zum Schutz des Trinkwassers. Diese Normen regeln Anforderungen an Wasserqualität, Monitoring und Systemtrennung.

Biofilm und Magnetit zeigen sich durch verfärbtes oder trübes Heizungswasser, verringerte Wärmeübertragung und blockierte Bauteile. Vorbeugung erfolgt durch Sauerstoffvermeidung, regelmäßiges Monitoring sowie den Einsatz von Filtern und Magnetitabscheidern. Bei bestehendem Befall helfen Stoßbehandlungen in Kombination mit Wasserwechseln und nachfolgendem Monitoring.

Betreiber müssen die Qualität des Heizungswassers dokumentieren, um Normenkonformität und Gewährleistungsansprüche nachweisen zu können. Dazu gehören Messwerte zu Füll- und Ergänzungswasser, Ergebnisse von Laboranalysen sowie Angaben zu Wartungen, Nachspeisungen und eventuellen Störungen. Diese Daten sind im Anlagenbuch festzuhalten und regelmäßig zu aktualisieren.